您的当前位置:网站首页 > 新闻中心 > 行业新闻 > 石灰石破碎筛分工艺的优化改造

![]() 发布时间:2015-11-26 09:49:49

发布时间:2015-11-26 09:49:49

![]() 更新时间:2021-05-24 09:49:49

更新时间:2021-05-24 09:49:49

![]() 作者:红星机器

作者:红星机器

![]() 欢迎

在线咨询

获取报价清单及产品资料,赚钱从这里开始、期待您的来厂参观!

欢迎

在线咨询

获取报价清单及产品资料,赚钱从这里开始、期待您的来厂参观!

破碎机

石灰石的煅烧质量与前期的破碎筛分工艺合理与否是有紧密联系的,影响因素包括入窑的粒度等。某厂由于前期破碎筛分工艺设计不合理,导致入窑粒度的合格率较差,这直接影响到了后期的煅烧质量。经过对工艺中存在的问题进行深入分析,该厂对破碎筛分工艺进行了优化改造,问题得以解决。

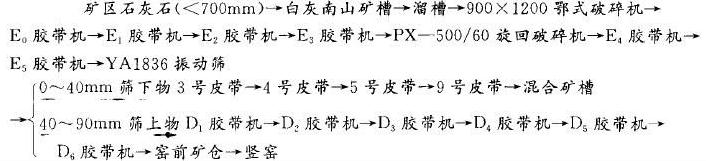

矿区生产的小于700mm石灰石,用汽车运输到白灰车间南山矿槽,经溜槽、链式给矿机,进入颚式破碎机,进行粗碎;通过4条胶带机转运进旋回破碎机(可用圆锥破碎机替代)内破碎至0?90mm,经2条胶带机转运进振动筛筛分成0?40mm粉矿和40?90mm块矿,0?40mm粉矿经胶带机运进混合矿槽,发往本钢二铁厂用作炼铁熔剂;40?90mm块矿经6条胶带机转运到窑前矿仓,入竖窑煅烧生成生石灰。其工艺流程图如下所示:

按理想的工艺设计,南山小于700mm的石灰石,经颚式破碎、旋回破碎后粒度应为0?90mm,但在实际生产中,经旋回破碎后产生了大量的片状石灰石,有相当一部分粒度大于90mm,经筛分后随着胶带机转进窖前矿仓,使矿仓中40?90mm的块矿含有大量的超限大块。再就是,破碎后的矿石虽经振动筛筛分分级,但由于筛分效率的影响,以及筛分后10?90mm的矿石在各运转站的跌落、撞击又产生一些小于40mm的粉矿,这样导致进入窑前矿仓中超限大块率和含粉率超标。

基于上述原因,该厂对原生产工艺进行了研究优化,研究内容如下:

1、在矿石进入振动筛工序前拟加设一固定棒筛,使矿石的破碎筛分工艺形成闭路循环;即通过此固定筛筛分的大于90mm的筛上物通过皮带再返回旋回破碎机内重新破碎.以消除矿石中含有的超限大块。

2、在入窑的矿仓前道工序,也安装增设一个固定筛。使矿石通过此筛后筛分出0?40mm的粉矿,这样就减少了入窑矿石中含粉矿量,提高入窑的块率。

1、根据原有工艺和现场实际,在胶带机头部增设一固定棒筛,筛面面积根据前道工序小时处理量确定为1.6m2,筛条间隙设计为70?90mm,安装筛面倾角为38.9°。经过此筛的筛上物通过溜槽转进E2皮带,经E3皮带转进旋回重新破碎。

2、在D6皮带尾部增设一筛条间隙为25?40mm的固定筛,筛子面积为1.56m2;由于D6尾部固定筛要安装在12?16.5m平面之间,受空间条件制约,为提髙筛分效果和防止堵料,D6尾部固定筛筛条横截面形状制成上宽下窄的梯形,筛条的布置制成上窄下宽的放射线形状,安装筛面倾斜角设计为40°。并在筛子上端入口处增设一缓冲台,使矿块在此堆积后滚落,以减缓块矿速度和对筛面的冲击。

通过上述优化改造,新工艺在生产中稳定顺畅,入窑石灰石中含超限大块和粉矿由原料的13%降到7%左右,回转窑煅烧石灰石过烧率也由原来的14%降到10%左右,固定筛堵塞现象从未再发生,可见,改造效果还是非常显著的。

上一篇:提高铁回收率的磨选工艺改造

![]()

![]()

在线留言想了解价格?产量?型号?售后?请留言,我们第一时间为您回复